اورینگ چیست؟

اورینگ، که نام خود را از شکل حلقوی و مقطع دایرهایاش گرفته است، سادهترین و در عین حال یکی از پرکاربردترین عناصر آببندی در جهان محسوب میشود. این قطعه معمولاً از مواد الاستومری مانند لاستیکهای نیتریل (NBR)، ویتون (FKM)، سیلیکون (VMQ) و EPDM ساخته میشود، اما در موادی چون تفلون (PTFE) و فلزات نیز یافت میشود. ساختار اورینگ به گونهای است که در یک شیار یا نشیمنگاه (Groove) قرار میگیرد و با اعمال فشار، تغییر شکل داده و فضای بین دو سطح را پر میکند. نیروی فشاری که باعث آببندی میشود، میتواند ناشی از فشار داخلی سیال، فشار خارجی، یا حتی نیروی فشاری که هنگام نصب به اورینگ وارد میشود، باشد.

اورینگها به دلیل سادگی طراحی، هزینه تولید پایین، نصب آسان و قابلیت آببندی در فشارهای مختلف، در طیف وسیعی از کاربردها مورد استفاده قرار میگیرند. از سیستمهای هیدرولیک و پنوماتیک گرفته تا شیرآلات، اتصالات لولهکشی، تجهیزات پزشکی و حتی لوازم خانگی، اورینگها نقش حیاتی در حفظ یکپارچگی سیستم ایفا میکنند. تنوع در ابعاد، مواد سازنده و سختی (Shore Hardness) اورینگها امکان انطباق آنها را با شرایط کاری گوناگون، از دماهای بسیار پایین تا بالا و فشارهای مختلف، فراهم میآورد. برای مشاهده و اطلاع از تنوع این محصولات و قیمت اورینگ صنعتی، میتوانید به صفحه مربوطه مراجعه نمایید.

کاربرد انواع اورینگ

اورینگها بر اساس کاربرد و شرایط کاری به دستههای مختلفی تقسیم میشوند که هر کدام ویژگیهای خاص خود را دارند. یکی از رایجترین دستهبندیها بر اساس نوع تماس با سیال و فشار کاری است. اورینگهای استاتیک (Static O-rings) در شرایطی به کار میروند که هیچ حرکت نسبی بین سطوح آببندی وجود ندارد. این نوع اورینگها معمولاً در اتصالات فلنجی، درپوشها و محفظهها استفاده میشوند. در مقابل، اورینگهای دینامیک (Dynamic O-rings) برای آببندی در قطعات متحرک مانند پیستونها، شفتها و میلههای هیدرولیکی و پنوماتیکی طراحی شدهاند. این اورینگها باید علاوه بر تحمل فشار، مقاومت کافی در برابر سایش ناشی از حرکت مداوم را نیز داشته باشند. اگر به دنبال اطلاعات جامعتری در مورد این قطعات کاربردی هستید، مطالعه مقاله اورینگ چیست؟ میتواند مفید باشد.

مواد سازنده اورینگ نیز نقش بسزایی در تعیین کاربرد آن دارد. اورینگهای ساخته شده از لاستیک نیتریل (NBR) به دلیل مقاومت خوب در برابر روغنها و سوختهای نفتی، در صنایع خودرو و ماشینآلات صنعتی رایج هستند. اورینگهای ویتون (FKM) مقاومت حرارتی و شیمیایی بسیار بالایی دارند و برای کاربردهای سخت و در معرض مواد شیمیایی خورنده یا دماهای بالا مناسباند. اورینگهای سیلیکون (VMQ) انعطافپذیری عالی در دماهای پایین و مقاومت حرارتی مناسبی دارند و اغلب در صنایع غذایی و دارویی به دلیل خاصیت بهداشتی و عدم واکنشپذیری استفاده میشوند. اورینگهای EPDM نیز مقاومت خوبی در برابر آب، بخار و برخی مواد شیمیایی دارند و در سیستمهای آب و فاضلاب و برخی کاربردهای خودرویی به کار میروند. انتخاب صحیح نوع اورینگ بر اساس سیال، دما، فشار و نوع حرکت، کلید موفقیت در آببندی است.

پکینگ چیست؟

پکینگها، که اغلب به صورت مجموعهای از حلقهها یا نوارهای انعطافپذیر طراحی میشوند، برای آببندی در فضاهای بزرگتر و یا در شرایطی که نیاز به آببندی در برابر فشارهای بسیار بالا یا در قطعات متحرک با سرعت بالا وجود دارد، به کار میروند. برخلاف اورینگ که با تغییر شکل خود آببندی را انجام میدهد، پکینگها اغلب با فشردن و متراکم شدن در یک فضای مشخص، نیروی آببندی را ایجاد میکنند. این فشردگی میتواند توسط یک مهره فشاری (Follower Nut) یا یک حلقه نگهدارنده (Gland) اعمال شود.

مواد سازنده پکینگها بسیار متنوع است و بسته به کاربرد، میتواند شامل انواع لاستیکها، پارچههای آغشته به مواد خاص (مانند گرافیت، تفلون، یا مواد معدنی)، مواد کامپوزیتی و حتی فلزات باشد. پکینگها معمولاً به صورت مقطعی دایرهای، مربعی یا مستطیلی شکل میگیرند و در انواع مختلفی مانند پکینگهای رینگ پیستونی (Piston Ring Packing)، پکینگهای میل شفت (Shaft Packing) و پکینگهای فلنجی (Flange Packing) طراحی میشوند. هدف اصلی در طراحی پکینگ، ایجاد یک مانع نفوذناپذیر در برابر سیال، ضمن کاهش اصطکاک تا حد امکان است. برای اطلاع از قیمت پکینگ لاستیکی و تنوع محصولات، میتوانید از صفحات مرتبط بازدید کنید.

کاربرد انواع پکینگ

پکینگها در طیف وسیعی از صنایع، به ویژه در مواردی که نیاز به آببندی در شرایط سخت و یا در قطعات با ابعاد بزرگتر وجود دارد، کاربرد فراوان دارند. یکی از رایجترین کاربردهای پکینگها در سیستمهای هیدرولیک و پنوماتیک است، جایی که پکینگهای پیستونی وظیفه آببندی بین پیستون و سیلندر را بر عهده دارند و از نشت سیال از یک سمت پیستون به سمت دیگر جلوگیری میکنند. این پکینگها اغلب به صورت مجموعهای از حلقهها طراحی میشوند که با هم کار کرده و آببندی موثری را ایجاد میکنند.

در صنعت دریایی و پمپها، پکینگهای میل شفت (Shaft Seals) برای آببندی اطراف شفتهای دوار استفاده میشوند. این پکینگها معمولاً از مواد نرمتر و انعطافپذیرتر ساخته میشوند تا اصطکاک با شفت را به حداقل برسانند و از سایش آن جلوگیری کنند. در برخی موارد، این پکینگها به گونهای طراحی میشوند که با جریان سیال خنککننده، خود را خنک کنند. پکینگهای فلنجی نیز برای آببندی اتصالات لولهکشی و فلنجها در دماها و فشارهای بالا به کار میروند. این نوع پکینگها اغلب از مواد مقاوم در برابر حرارت و مواد شیمیایی مانند گرافیت یا تفلون ساخته میشوند و به صورت نوارهای بلند یا حلقههای بریده شده عرضه میگردند. همچنین، قیمت پکینگ کاستاس نشاندهنده طیف گستردهای از این محصولات برای کاربردهای خاص است. انتخاب نوع پکینگ به عواملی چون نوع سیال، دما، فشار، سرعت حرکت و میزان اصطکاک مجاز بستگی دارد.

کاسه نمد چیست؟

کاسه نمد، که با نامهای “روغنگیر” یا “سیل شفت” نیز شناخته میشود، یک قطعه آببندی تخصصی است که به طور عمده برای جلوگیری از نشت روغن یا گریس از یاتاقانها، شفتها و سایر اجزای دوار ماشینآلات طراحی شده است. ساختار اصلی کاسه نمد شامل یک بدنه فلزی یا پلاستیکی است که یک عنصر آببندی انعطافپذیر (معمولاً از جنس لاستیک یا مواد مشابه) در داخل آن قرار گرفته است. این عنصر آببندی دارای یک لبه یا فنر است که با فشار بر روی سطح شفت، مانع از خروج روانکننده و ورود آلودگی به داخل سیستم میشود.

کاسه نمدها به گونهای طراحی شدهاند که در برابر فشار نسبتاً کم و در محیطهای حاوی روغن یا گریس به خوبی عمل کنند. لبه آببندی کاسه نمد معمولاً با یک فنر فلزی (مانند فنر مارپیچ) تحت فشار قرار میگیرد تا تماس محکمی با شفت برقرار کرده و آببندی موثری را تضمین کند. این فنر همچنین به جبران سایش تدریجی لبه آببندی کمک میکند. تنوع در ابعاد، نوع لبه آببندی (مانند لبه ساده، لبه دوبل یا لبه گردان) و مواد سازنده، امکان استفاده از کاسه نمدها را در طیف وسیعی از کاربردها، از موتورهای خودرو گرفته تا گیربکسها، پمپها و ماشینآلات صنعتی، فراهم میسازد.

کاربرد انواع کاسه نمد

کاسه نمدها به دلیل نقش حیاتی در حفظ روانکاری و جلوگیری از ورود آلودگی به اجزای حساس، در بسیاری از ماشینآلات دوار مورد استفاده قرار میگیرند. یکی از متداولترین کاربردهای کاسه نمدها در موتورهای احتراق داخلی است، جایی که از آنها برای آببندی میل لنگ، میل سوپاپ و سایر شفتهای دوار استفاده میشود تا از نشت روغن موتور به بیرون و ورود گرد و غبار به داخل موتور جلوگیری شود. در گیربکسها نیز، کاسه نمدها برای آببندی شفتهای خروجی و ورودی به منظور جلوگیری از نشت روغن گیربکس و ورود آلودگی به کار میروند.

در پمپها، به ویژه پمپهای سانتریفیوژ، کاسه نمدها برای آببندی اطراف شفت پمپ که از داخل محفظه پمپ خارج میشود، استفاده میگردند. این امر مانع از نشت مایع پمپ شده به بیرون و همچنین ورود هوا به داخل سیستم میشود. در صنایع مختلف، از جمله صنایع غذایی، دارویی و شیمیایی، کاسه نمدهایی با مواد خاص و بهداشتی برای اطمینان از عدم آلودگی محصول و حفظ استانداردهای بهداشتی به کار میروند. همچنین، کاسه نمدهای مخصوص برای کاربردهای با دمای بالا یا در معرض مواد شیمیایی خورنده نیز طراحی و تولید میشوند. انتخاب کاسه نمد مناسب بر اساس قطر شفت، سرعت دوران، دمای کاری، نوع سیال و فشار محیط، از اهمیت بالایی برخوردار است.

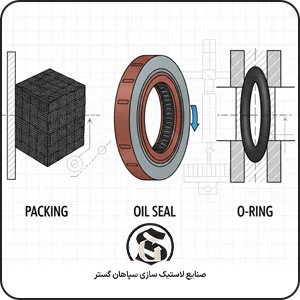

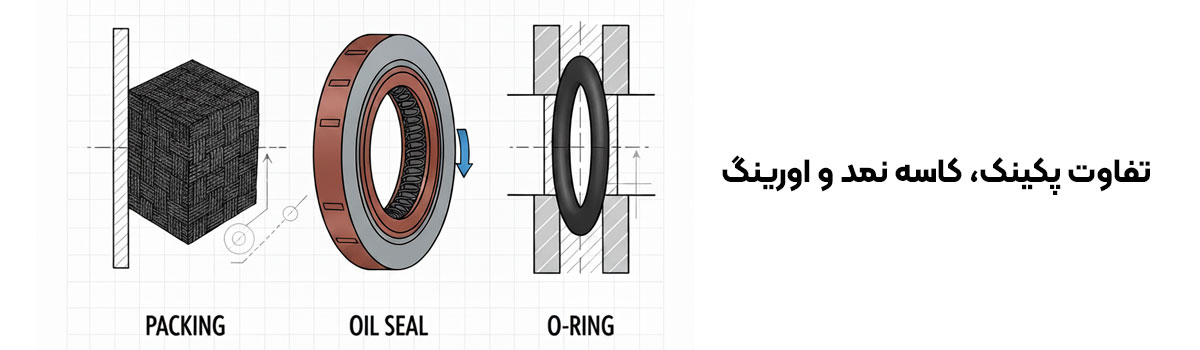

تفاوت کاسه نمد، اورینگ و پکینگ در چیست؟

با وجود اینکه هر سه قطعه اورینگ، پکینگ و کاسه نمد در نهایت وظیفه آببندی را بر عهده دارند، اما تفاوتهای اساسی در طراحی، نحوه عملکرد و کاربرد آنها وجود دارد که شناخت این تمایزات را ضروری میسازد. این تفاوتها را میتوان در چندین جنبه کلیدی مورد بررسی قرار داد.

– نحوه ایجاد نیروی آببندی

اورینگ با تغییر شکل الاستیک خود در اثر فشار، فضای خالی را پر کرده و آببندی را انجام میدهد. پکینگها اغلب با فشردن و متراکم شدن در یک فضای مشخص، نیروی آببندی را ایجاد میکنند و معمولاً نیاز به یک مکانیزم خارجی برای اعمال این فشار دارند. کاسه نمد نیز با فشار لبه آببندی خود بر روی شفت، که توسط فنر تقویت میشود، آببندی را انجام میدهد.

– ساختار و پیچیدگی طراحی

اورینگها سادهترین ساختار را دارند و معمولاً به صورت یک حلقه یکپارچه هستند. پکینگها میتوانند از یک یا چند قطعه تشکیل شده باشند و اغلب به صورت مجموعهای از حلقهها یا نوارهای متراکم شونده طراحی میشوند. کاسه نمدها نیز ساختار نسبتاً پیچیدهتری دارند و شامل بدنه فلزی یا پلاستیکی و یک عنصر آببندی انعطافپذیر با فنر هستند.

– محدوده کاربرد و نوع حرکت

اورینگها هم برای آببندی استاتیک (بدون حرکت) و هم برای آببندی دینامیک (در قطعات متحرک مانند پیستون و میله) استفاده میشوند. پکینگها بیشتر در آببندی قطعات متحرک با ابعاد بزرگتر، فشارهای بالا و یا در شرایطی که نیاز به آببندی قویتر است، کاربرد دارند. کاسه نمدها به طور تخصصی برای آببندی شفتهای دوار در برابر نشت روغن یا گریس و جلوگیری از ورود آلودگی طراحی شدهاند و معمولاً در فشارهای نسبتاً پایینتر عمل میکنند.

– مواد سازنده و مقاومت در برابر شرایط محیطی

اورینگها در طیف وسیعی از الاستومرها و حتی مواد پلاستیکی و فلزی یافت میشوند. پکینگها میتوانند از مواد بسیار متنوعی از جمله لاستیک، پارچه، گرافیت، تفلون و مواد کامپوزیتی ساخته شوند تا مقاومت لازم در برابر دما، فشار و مواد شیمیایی را فراهم کنند. کاسه نمدها نیز معمولاً از لاستیکهای مقاوم در برابر روغن و حرارت ساخته میشوند، اما بدنه آنها میتواند فلزی یا پلاستیکی باشد.

| ویژگی | اورینگ (O-ring) | پکینگ (Packing) | کاسه نمد (Oil Seal) |

| ساختار | حلقه یکپارچه با مقطع دایرهای | مجموعهای از حلقهها، نوارهای متراکم شونده یا قطعات چند تکه | بدنه (فلزی/پلاستیکی) با عنصر آببندی انعطافپذیر و فنر |

| نحوه آببندی | تغییر شکل الاستیک در اثر فشار | فشردن و متراکم شدن در فضای مشخص، نیاز به مکانیزم اعمال فشار خارجی | فشار لبه آببندی بر روی شفت (تقویت شده با فنر) |

| کاربرد اصلی | آببندی استاتیک و دینامیک در فشارهای مختلف | آببندی قطعات متحرک (پیستون، شفت) در فشارهای بالا، ابعاد بزرگتر، یا شرایط سخت | آببندی شفتهای دوار در برابر نشت روغن/گریس و ورود آلودگی |

| نوع حرکت | استاتیک (بدون حرکت) و دینامیک (خطی، دورانی) | دینامیک (خطی، دورانی) | دینامیک (دورانی) |

| فشار کاری | از کم تا متوسط/بالا (بسته به نوع و مواد) | معمولاً متوسط تا بسیار بالا | معمولاً کم تا متوسط |

| مواد رایج | لاستیک (NBR, FKM, VMQ, EPDM)، تفلون، فلز | لاستیک، پارچه، گرافیت، تفلون، مواد کامپوزیتی | لاستیک (مقاوم به روغن و حرارت)، فلز، پلاستیک |

| پیچیدگی | ساده | متوسط تا پیچیده | متوسط |

نتیجهگیری

درک تفاوتهای میان اورینگ، پکینگ و کاسه نمد برای مهندسان، تکنسینها و حتی علاقهمندان به حوزه مکانیک امری ضروری است. هر یک از این قطعات، با طراحی و ویژگیهای منحصر به فرد خود، پاسخی به نیازهای خاص آببندی در سیستمهای مختلف ارائه میدهند. اورینگها به دلیل سادگی و تطبیقپذیری بالا، در طیف وسیعی از کاربردها حضور دارند. پکینگها برای مقابله با شرایط سختتر، فشارهای بالاتر و آببندی در قطعات بزرگتر طراحی شدهاند. کاسه نمدها نیز به طور تخصصی برای حفظ سلامت روانکاری و جلوگیری از نفوذ آلودگی در اجزای دوار به کار میروند. انتخاب صحیح هر یک از این عناصر آببندی، نه تنها به افزایش طول عمر مفید تجهیزات کمک میکند، بلکه ایمنی، کارایی و بهرهوری کلی سیستم را نیز تضمین مینماید. بنابراین، توجه دقیق به مشخصات فنی و الزامات کاربردی در هنگام انتخاب و استفاده از این قطعات، از اهمیت بسزایی برخوردار است.